Sensoren zur Temperaturerfassung – NTC Sensoren

Hitze und Hochspannung bei E-Motoren: einbaufertige Komponenten für die präzise Temperaturmessung direkt am Hotspot

Elektromotoren müssen üblicherweise unter Dauertemperaturen von bis zu 200 °C und Hochspannungen im Kilovolt-Bereich arbeiten. Um dabei die optimale Leistung zu erreichen und ein Überhitzen des Aggregats zu verhindern, ist eine präzise und kontinuierliche Ermittlung aller wichtigen Parameter in Echtzeit notwendig. Nur so kann gewährleistet werden, dass die angebundene Software des Fahrzeugs sämtliche Einstellungen bei Bedarf rechtzeitig ändern kann. Bisher wurden die hierfür benötigten Temperaturdaten mit standardisierten NTC-Sensorkomponenten ermittelt, die allerdings oft zu weit vom Hotspot entfernt und nicht optimal vor äußeren Einflüssen geschützt waren. Die Schlaeger M-Tech GmbH entwickelt hierzu jedoch Lösungen, die eine präzisere und individualisierte Temperaturmessung erlauben. Das Unternehmen berät TIER1-Lieferanten und Fahrzeughersteller auf Grundlage seines langjährigen Know-hows und entwickelt einbaufertige Lösungen für unterschiedlichste Applikationen. Die innovativen Messbaugruppen lassen sich direkt am Hotspot von außen montieren und ermöglichen somit eine präzisere Temperaturmessung mit Streuungen im einstelligen Prozentbereich – besser als dies mit Katalogware möglich ist.

Die Elektronik moderner E-Fahrzeuge muss innerhalb kürzester Zeit auf extreme Betriebsbedingungen wie hohe Temperaturen und starke Vibrationen reagieren. Eine dynamische Anpassung aller wichtigen Einstellungen wie zulässiger Maximalstrom oder die elektrische Dauerleistung setzt aber die genaue Kenntnis über den aktuellen Status des Motors voraus. Erst dann kann die Fahrzeugelektronik auch in Ausnahmesituationen korrekt reagieren, um etwa bei einem Überholvorgang am Leistungslimit kurzzeitig auch in eine geplante Überlast zu fahren. „Mit standardisierten NTC-Sensoren ist es allerdings oftmals schwierig, so geschützt und nah wie notwendig am Hotspot zu messen“, berichtet Maximilian Küchler, Key Account Manager bei der Schlaeger M-Tech GmbH. „Denn jede Motorumgebung bietet andere Herausforderungen – etwa das Spannungsniveau bei PHEV / BEV-Fahrzeugen, die Medienumgebung mit verschiedenen Ölen einen begrenzten Bauraum oder hohe Betriebstemperaturen.“ Die Schlaeger M-Tech GmbH bietet jedoch ein umfassendes Dienstleistungsportfolio an, mit dem eine individualisierte Temperaturmessung für unterschiedliche Anwendungsumgebungen möglich wird. Das Unternehmen verfügt dafür über das notwendige Know-how aus seinen langjährigen Erfahrungen im Bereich der magnetischen Felderzeuger, der Elektronik und der Messtechnik. Innerhalb von zehn Wochen entwickeln die Mechatronik-Experten in enger Zusammenarbeit mit ihren Kunden eine einbaufertige Lösung für die effiziente Datenanalyse jedes elektrischen Motors.

Normgerechte Gestaltung in Hochspannungsumgebung

In jeder Sonderanfertigung der Ingenieure aus Bayreuth wird zunächst der handelsübliche NTC-Sensor so nah wie möglich am gewünschten Messort platziert und mithilfe einer elektrisch-isolierenden Abstandswand aus Thermoplast (Polyphenylensulfid) geschützt. Schlaeger fertigt zusätzlich eine spezielle Kunststoffhülle, um den bestmöglichen Schutz bei gleichzeitig höchster Messpräzision zu gewährleisten. „Umgeben wird dieses Element von einer mehrteiligen Thermoplastkomponente, die wir auch als Baukastensystem mit hoher Funktionsintegration auslegen können“, erläutert Küchler. „Dadurch kann in der Montagefolge unserer Kunden den Einbau ziemlich am Ende der Herstellung erfolgen. Und das für verschiedene axiale Motorlängen und service-freundlich wiedermontierbar.

Da Schlaeger die Bauteile nicht nur selbst fertigt, sondern auch die dazugehörigen Spritzgusswerkzeuge und -prozesse entwickelt, kann das Unternehmen sämtliche geometrischen Anforderungen erfüllen und auch widerstandsfähige Kunststoffumspritzungen mit einer Wandstärke von bis zu 0,25 mm reproduzierbar herstellen. Auch zusätzliche Montagefedern zur Erzeugung hohe Anpresskräfte und Werkstoffe zu Wärmeeinkopplung lassen sich in das Design integrieren.

Für den ersten Prototyp einer solchen Sonderlösung benötigt Schlaeger lediglich ein CAD-Baumodell des zu messenden Elektromotors sowie Informationen über geplante Sensorsystem. Danach beginnt das Ingenieurs-Team aus Bayreuth mit der Entwicklung der Messbaugruppe unter Berücksichtigung aller Sicherheitsaspekte. „So müssen beispielsweise die Luft- und Kriechstrecken in allen Raumrichtungen untersucht werden, denn direkt am Hotspot sind Spannungen von bis zu 1.000 V keine Seltenheit“, erläutert Küchler. „Daher nehmen wir stets eine CAD-gestützte Analyse vor, um die kritischen Problemstellen herauszufinden und die Baugruppe so robust und widerstandsfähig wie möglich zu konstruieren.“ Anhand aller ermittelten Daten entwirft Schlaeger daraufhin eine individualisierte Lösung, die den VDE-Normen für eine korrekte Isolation in einer Hochspannungsumgebung entspricht, aber ebenso mediensicher und thermoschockbeständig ist. Diese kann mit entsprechenden Meßaufbauten auch unter thermischer Belastung auf eigenen Prüfständen qualifiziert werden

Kontinuierliche Weiterentwicklung und Forschung

Der Sensor selbst mit seiner kundenspezifischen Widerstandskennline wird immer ein Zukaufteil von spezialisierten Lieferanten für schlaeger sein. Derzeit kauft Schlaeger noch vormontierte Baugruppen von externen Dienstleistern hinzu, forscht jedoch bereits an der Integration von NTC-Katalogware in bedrahteter oder SMD-Ausführung. „Auf lange Sicht ist es unser Ziel, alle Vorstufen unserer Messbaugruppen selbst herzustellen“, berichtet Küchler. „Dank einer solchen Erweiterung unseres Portfolios werden wir noch besser auf die Wünsche unserer Kunden eingehen können und so auch die Miniaturisierung weiter vorantreiben können. Außerdem verkürzen wir dadurch die Lieferzeiten, da wir nicht mehr auf die Zulieferung von spezifischen Baugruppen angewiesen sind“. Solche Sensorprototypen sind geplant für Ende 2020. Auf diese Weise arbeitet Schlaeger kontinuierlich an der Verbesserung seiner Dienstleistung, damit Fahrzeughersteller auf Grundlage von zuverlässigen Analysedaten das Maximum aus jedem Elektromotor herausholen können.

Validierung unter Hochspannung

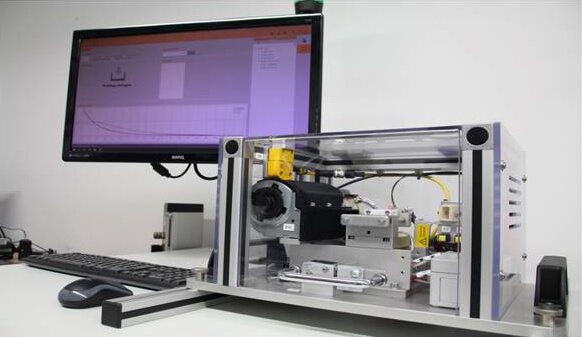

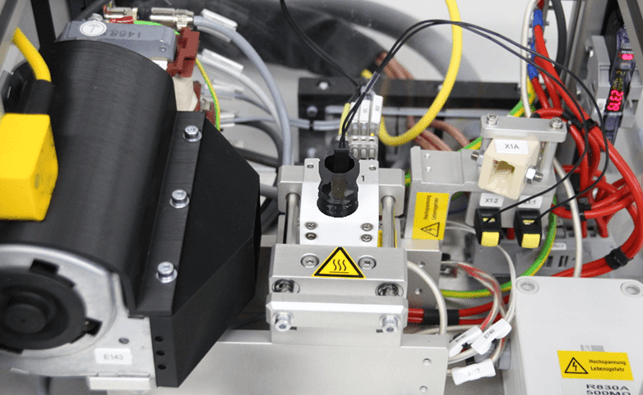

Mit modularen Prüfständen können die Hochvoltfestigkeit unter Temperatureinfluss, R-T-Kennlinien oder Isolationswiderstände im Salzwasser ermittelt werden.

Egal ob Sensoren, Baugruppen für Statoren oder auch Rotoren - im Rahmen der gemeinsamen Qualifikationsphase erzeugen wir Daten für erfolgreiche Projekte!